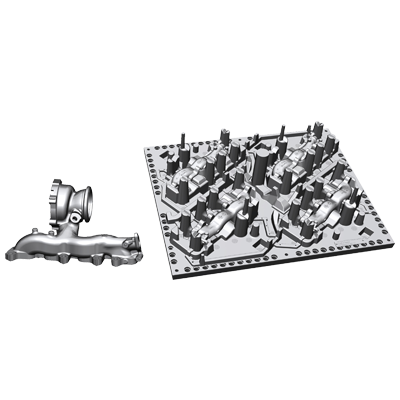

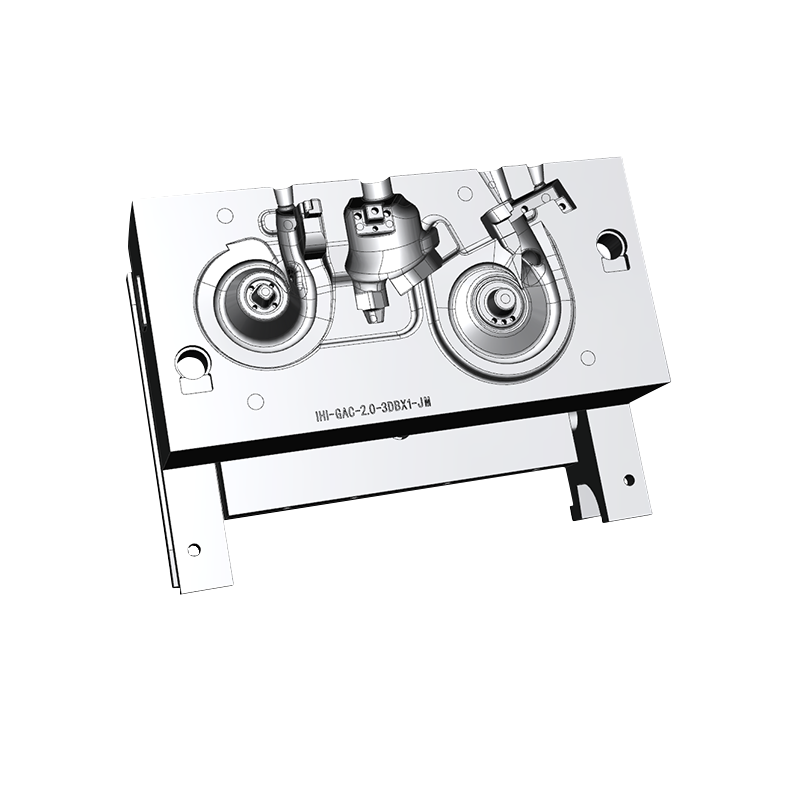

Nel campo della produzione automobilistica, la qualità e le prestazioni di stampi per colata svolgono un ruolo fondamentale nella qualità e nell’affidabilità del prodotto finale. Gli stampi per fusione non sono solo strumenti di base per la produzione di parti di alta qualità, ma la presenza di difetti superficiali, come segni di flusso e motivi, può avere effetti negativi sull'aspetto e sulle prestazioni del prodotto. Pertanto, è particolarmente importante analizzare in profondità le cause dei segni e dei modelli di flusso e adottare soluzioni efficaci.

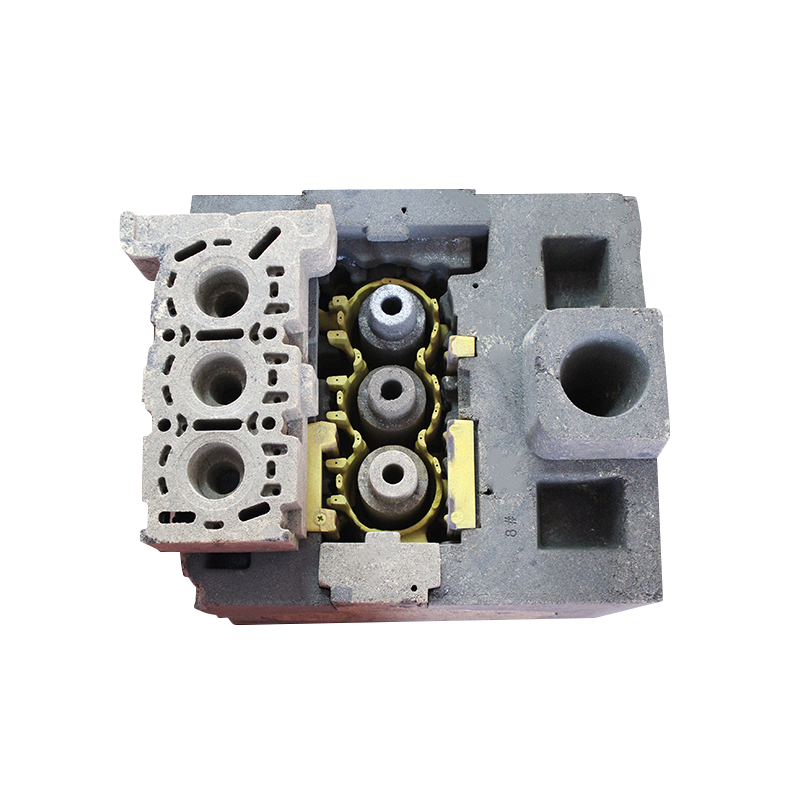

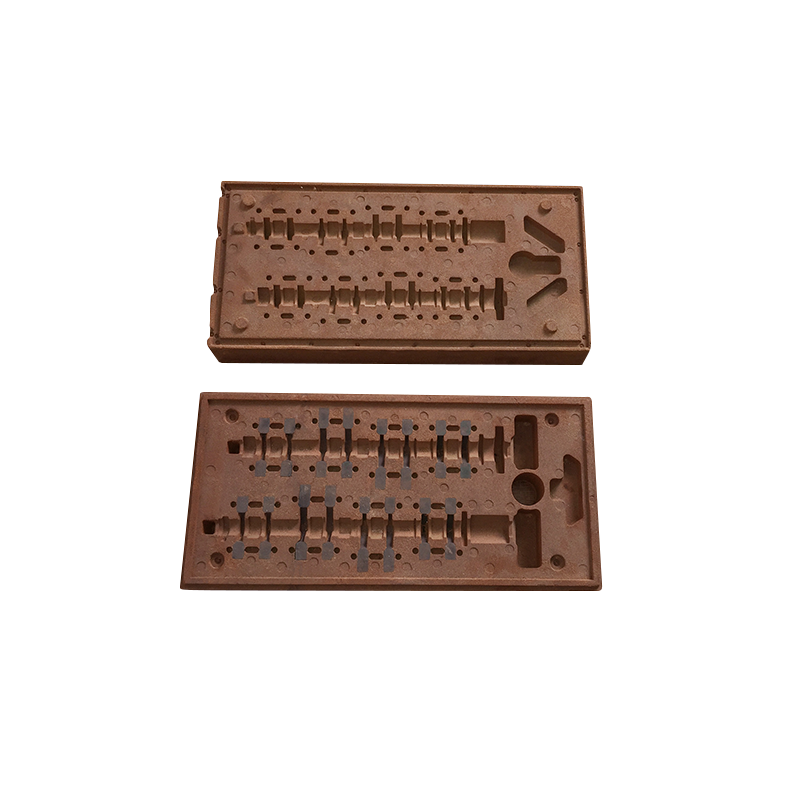

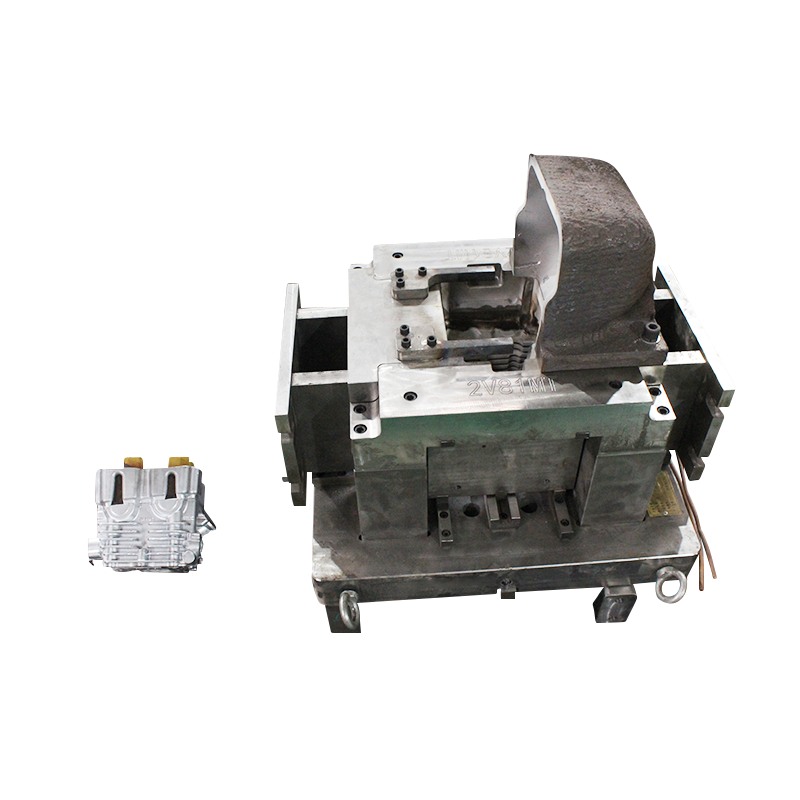

La generazione di segni e modelli di flusso deriva principalmente dai seguenti aspetti. Innanzitutto, il controllo della temperatura dello stampo è fondamentale. Quando la temperatura dello stampo è troppo bassa, il metallo fuso si raffredda rapidamente nello stampo, formando uno strato metallico irregolare, lasciando evidenti segni di flusso. In secondo luogo, anche la struttura del canale influisce sul flusso del metallo fuso. Un design irragionevole del canale, come un canale poco profondo o una posizione errata del cancello, può facilmente portare all'ostruzione del flusso del metallo fuso, formando turbolenze e lasciando modelli irregolari sulla superficie del getto. Inoltre, anche la temperatura e la velocità di riempimento del metallo fuso sono fattori chiave. Una temperatura troppo bassa o una velocità di riempimento troppo elevata possono portare a una fluidità insufficiente del metallo fuso e alla formazione di strutture. Inoltre, una progettazione inadeguata del sistema di scarico dello stampo o il blocco del foro di scarico impediranno lo scarico tempestivo del gas, formando bolle o motivi. Infine, l'uso improprio del rivestimento sulla superficie dello stampo, come un eccessivo accumulo, può costituire ostacoli durante il processo di riempimento del liquido metallico, con conseguenti segni e motivi di flusso.

In risposta ai difetti di cui sopra, le imprese possono adottare una serie di misure per risolverli. Innanzitutto è fondamentale garantire l’idoneità della temperatura dello stampo. Preriscaldando lo stampo alla temperatura di colata ottimale, la fluidità del liquido metallico può essere notevolmente migliorata e lo stress termico causato dal raffreddamento può essere ridotto, riducendo così la probabilità di segni e schemi di flusso. Allo stesso tempo, l'ispezione regolare del sistema di riscaldamento dello stampo per garantirne il funzionamento stabile è la base per garantire la qualità della fusione.

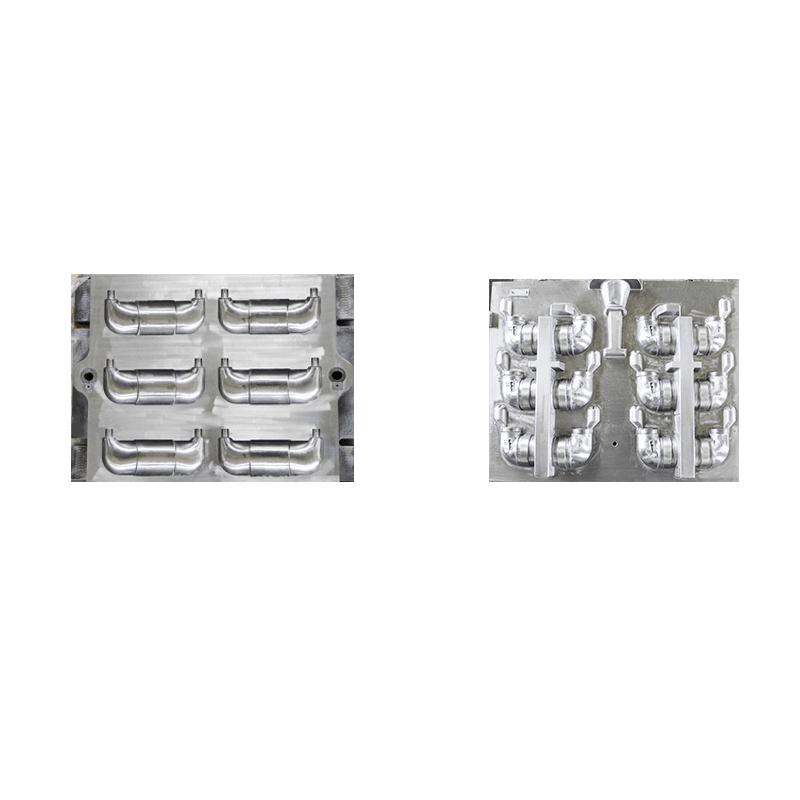

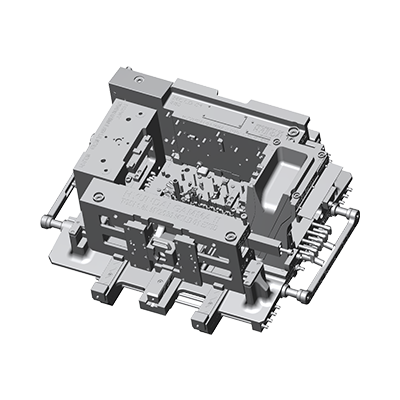

In secondo luogo, anche l’ottimizzazione del design del canale è una parte importante per migliorare la qualità della fusione. Una progettazione ragionevole della profondità, della larghezza, della posizione e della forma del canale di scorrimento può garantire che il liquido metallico fluisca nello stampo in modo uniforme e stabile, evitando ostacoli al flusso causati da una progettazione complessa. Inoltre, la regolazione della temperatura e della velocità di riempimento del liquido metallico e l'impostazione ragionevole dei parametri in base alle caratteristiche dei diversi liquidi metallici e ai requisiti del processo di fusione possono migliorare efficacemente la fluidità del liquido metallico e prevenire il verificarsi di turbolenze.

Anche il miglioramento del sistema di scarico dello stampo non dovrebbe essere ignorato. Aumentando il numero e la dimensione dei fori di sfiato e regolando la posizione dei fori di sfiato per garantire che il gas all'interno dello stampo possa essere scaricato in tempo, è possibile ridurre efficacemente la comparsa di bolle e motivi. Allo stesso tempo, controllare regolarmente la pervietà dei fori di sfiato e pulire i blocchi in tempo per garantire il normale funzionamento del sistema di scarico.

Infine, un controllo ragionevole della quantità e dell'uniformità del rivestimento è una misura importante per prevenire segni e schemi di flusso. La giusta quantità di rivestimento non solo può ridurre l'attrito e l'adesione tra il metallo fuso e lo stampo, ma anche garantire l'uniformità e lo spessore adeguato del rivestimento, evitando difetti causati da un eccessivo accumulo di rivestimento.

Pусский

Pусский Español

Español