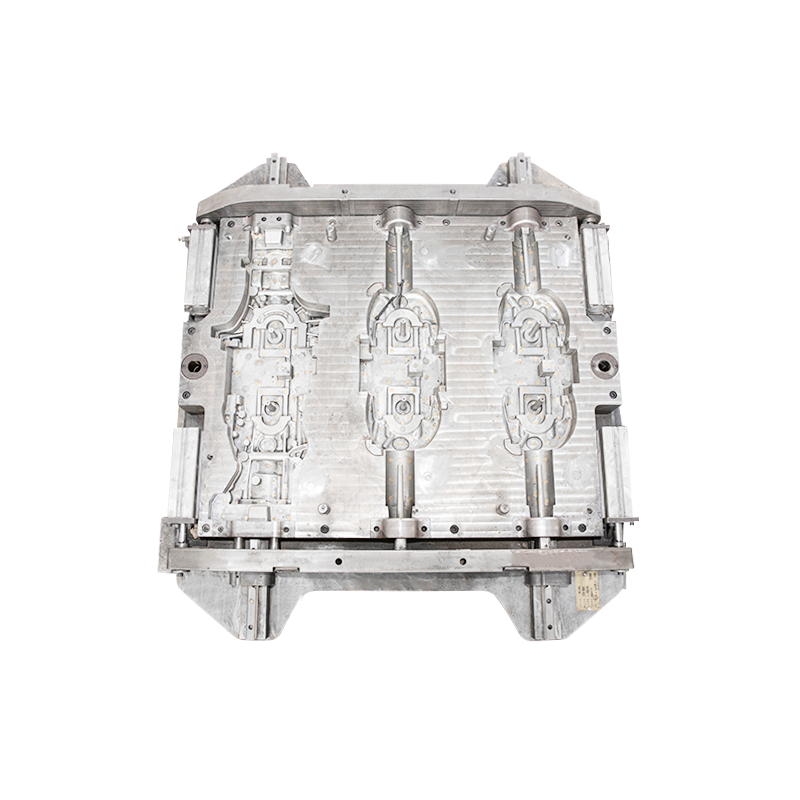

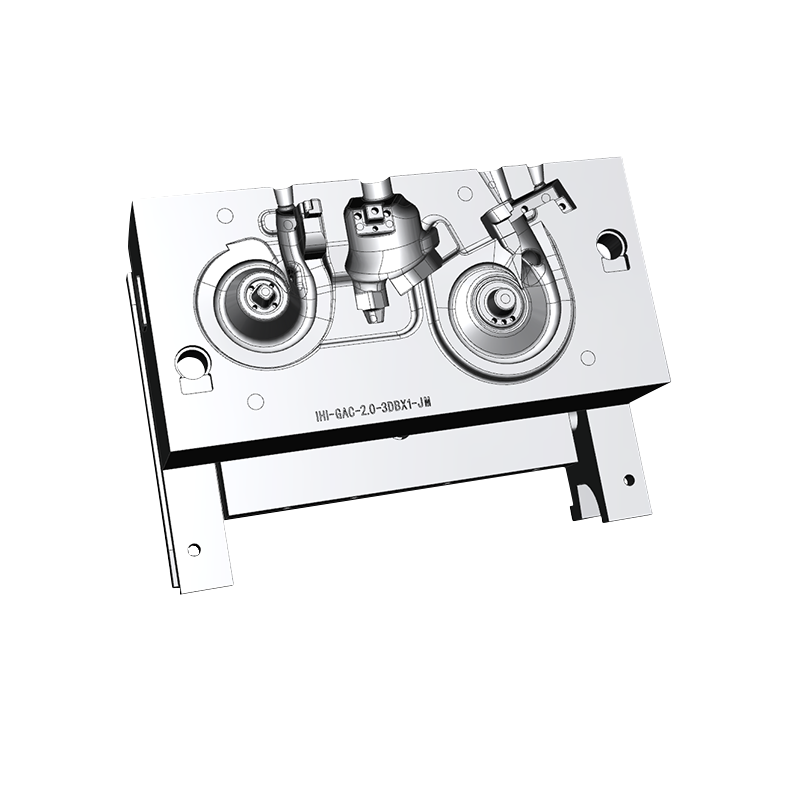

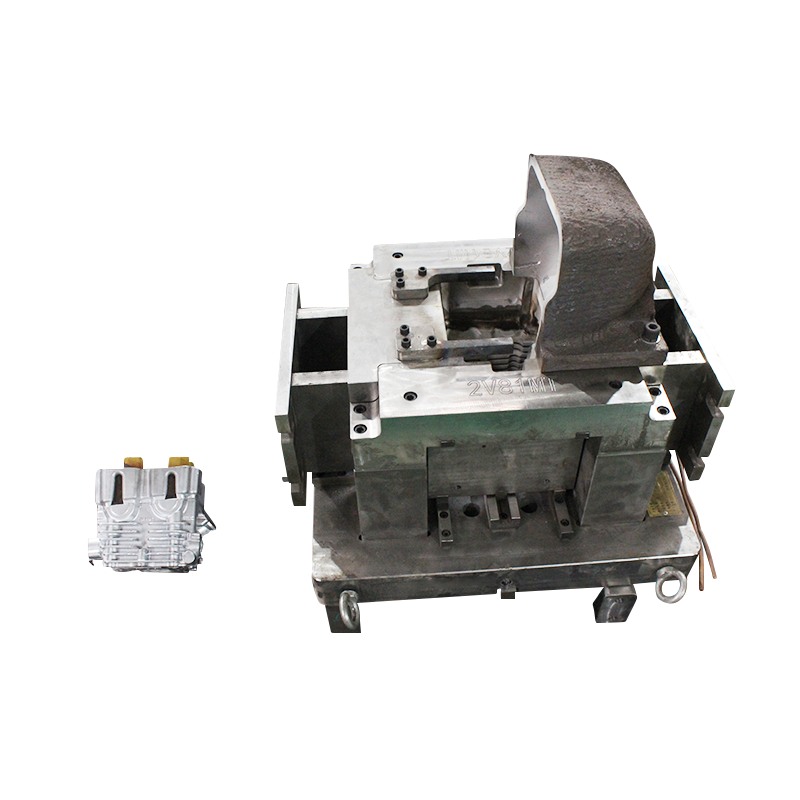

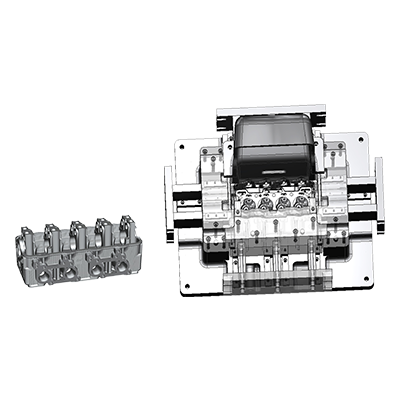

Il sistema di scarico del stampo a blocchi cilindri è una parte indispensabile del processo di fusione e la qualità del suo design influisce direttamente sulla qualità del prodotto di fusione. Al fine di ottimizzare le prestazioni del sistema di scarico, il progettista deve analizzare profondamente le caratteristiche di flusso del gas all'interno dello stampo dal punto di vista della meccanica del fluido. Utilizzando la tecnologia di simulazione di fluidodinamica computazionale (CFD), il comportamento del flusso di gas può essere effettivamente previsto, e quindi la geometria e il layout delle scanalature di scarico, i fori di scarico e i canali di scarico possono essere ottimizzati per migliorare l'efficienza di scarico del gas.

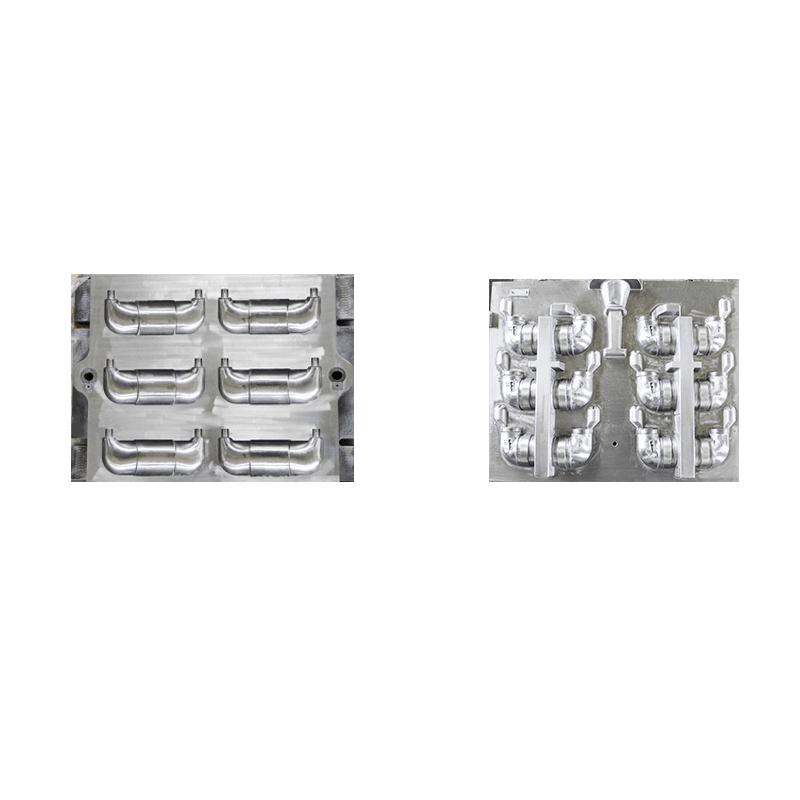

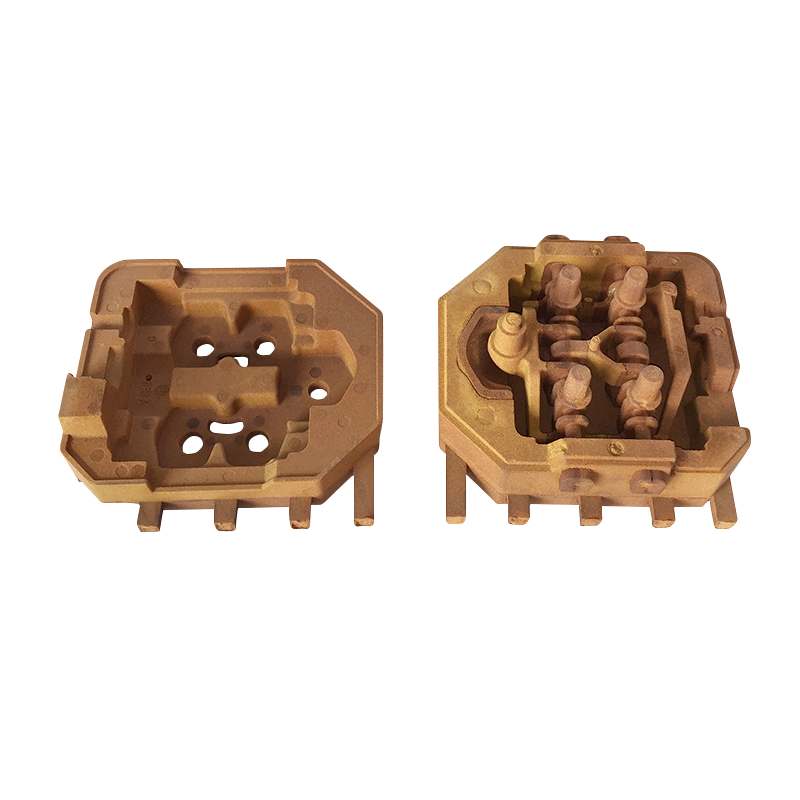

In applicazioni pratiche, la progettazione della scanalatura di scarico deve tenere conto della forma e della complessità del casting. Per i blocchi cilindri con forme complesse, i progettisti possono migliorare l'efficienza di scarico del gas disponendo ragionevolmente più scanalature di scarico per evitare la ritenzione di gas nella cavità dello stampo. La distribuzione dei fori di scarico dovrebbe anche tenere conto delle aree di raccolta del gas che possono apparire durante il processo di fusione per garantire che il gas possa essere scaricato rapidamente e ridurre il verificarsi di difetti.

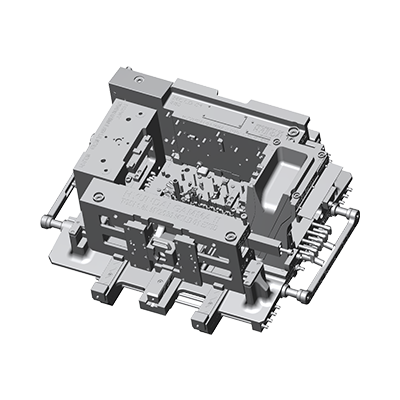

Allo stesso tempo, il design del canale di scarico non deve essere ignorato. La progettazione del canale dovrebbe garantire un flusso di gas liscio ed evitare curve acute e cambiamenti improvvisi nelle sezioni trasversali, che aumenteranno la resistenza al flusso e influenzerà l'efficienza di scarico del gas. Pertanto, il canale di scarico dovrebbe essere progettato con una forma graduale il più possibile per ridurre la resistenza al flusso e migliorare l'efficienza di scarico.

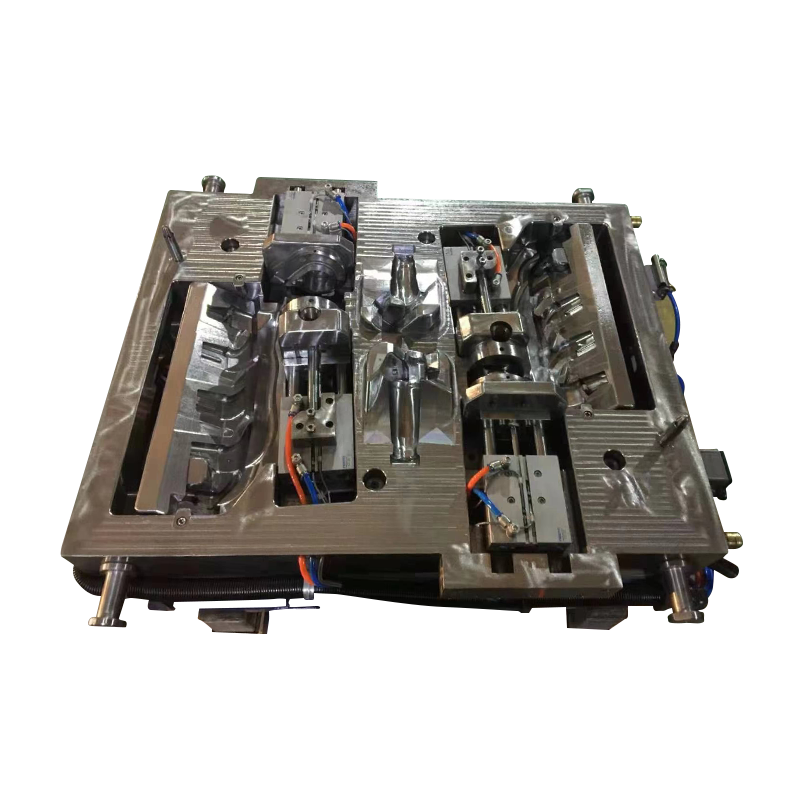

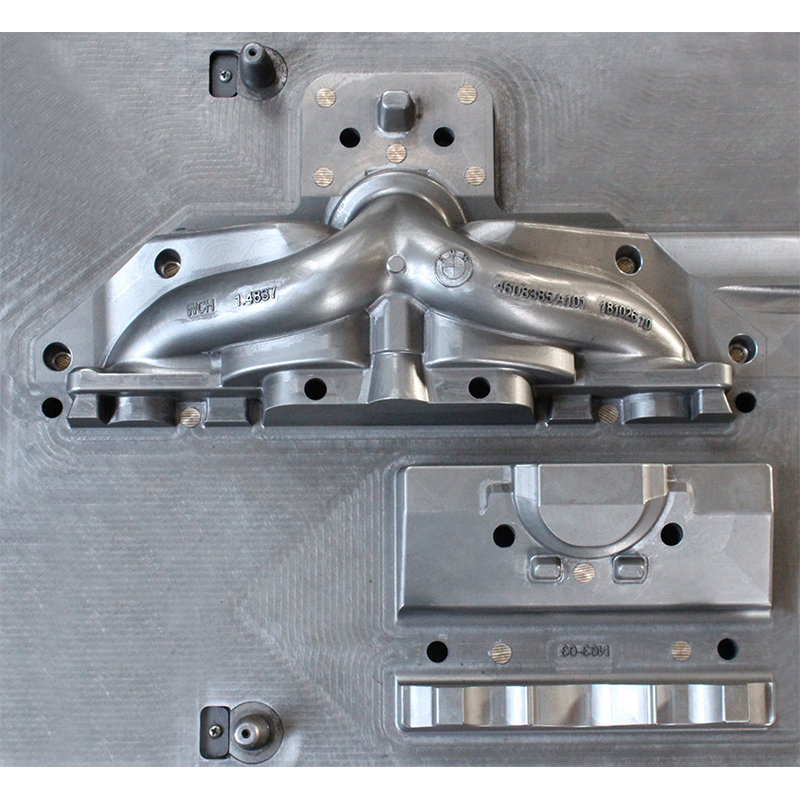

In termini di selezione dei materiali, i componenti del sistema di scarico devono essere realizzati con materiali resistenti e resistenti alla corrosione ad alta temperatura, come leghe ad alto rischio o acciai resistenti al calore, per far fronte all'erosione di metallo fuso ad alta temperatura Durante il processo di fusione. Allo stesso tempo, anche il processo di trattamento superficiale dovrebbe essere preso sul serio. Sandblasting, lucidatura e altri processi vengono utilizzati per migliorare la morbidezza superficiale e ridurre ulteriormente la resistenza di attrito durante il flusso di gas.

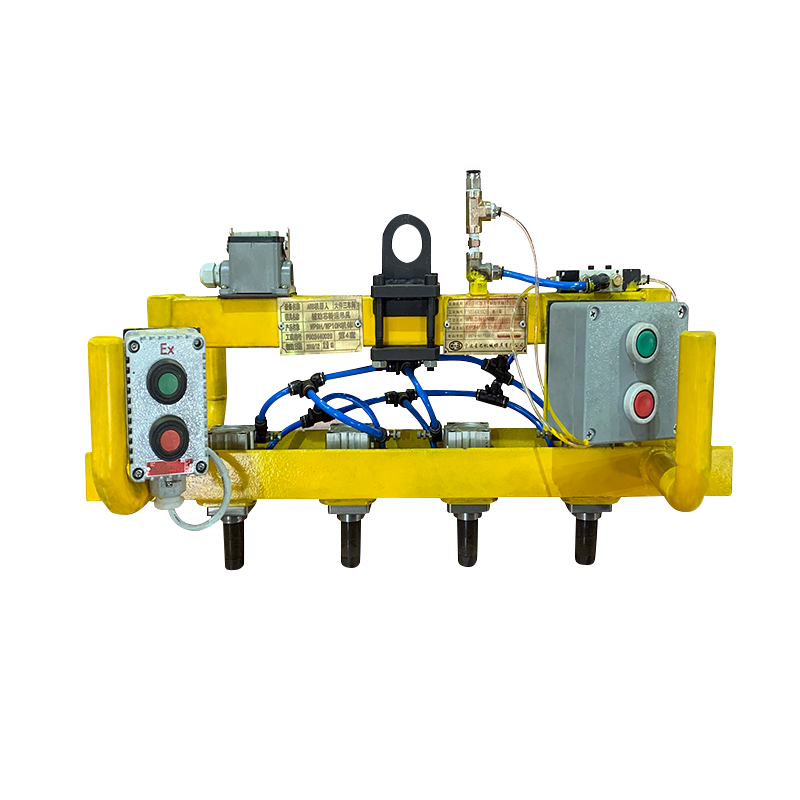

Nel processo di produzione del sistema di scarico, la lavorazione di precisione è la chiave per garantirne le prestazioni. L'uso della tecnologia di lavorazione a CNC può garantire l'accuratezza della lavorazione delle scanalature di scarico, dei fori di scarico e dei canali di scarico per soddisfare i requisiti di progettazione. Allo stesso tempo, il successivo collegamento di ispezione di qualità è indispensabile. Attraverso rigorosi metodi di ispezione, si assicura che ciascun componente del sistema di scarico possa soddisfare elevati standard di requisiti di qualità.

Infine, il design ottimizzato del sistema di scarico dello stampo a blocchi cilindri può non solo migliorare la qualità dei prodotti di colata, ma anche ridurre efficacemente i costi di produzione. Migliorando l'efficienza di scarico del gas, riducendo i difetti di fusione e quindi riducendo le velocità di rielaborazione e di rottami, l'efficienza della produzione può essere migliorata. Pertanto, durante la progettazione e la produzione di stampi a blocchi cilindri, le imprese devono prestare attenzione alla progettazione del sistema di scarico per garantire che possa giocare la sua massima efficienza nel processo di fusione e fornire garanzie affidabili per la fusione di prodotti di alta qualità.333

Pусский

Pусский Español

Español