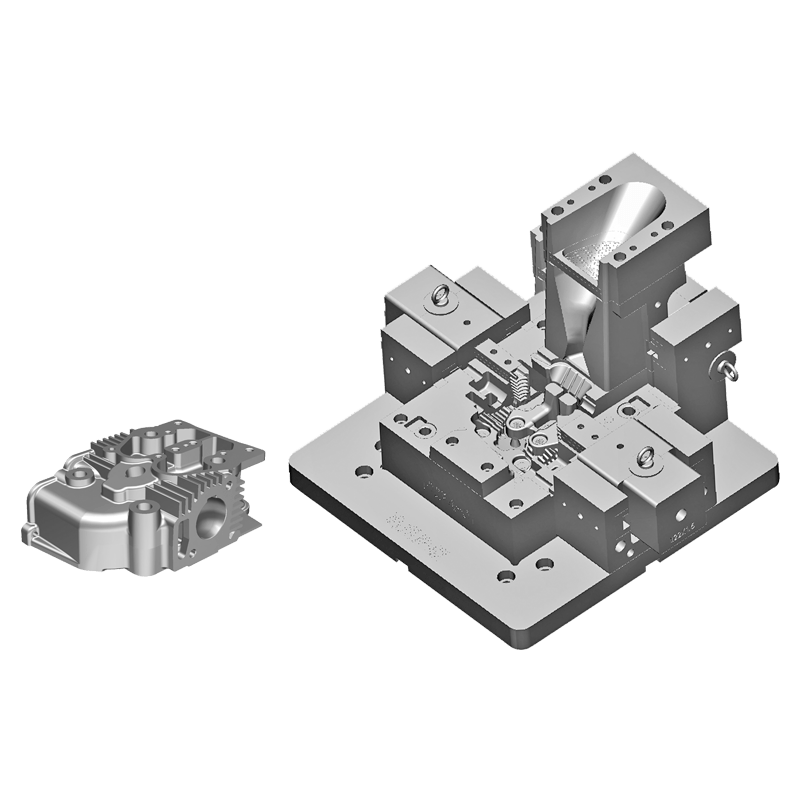

Nel campo della moderna produzione meccanica, il blocco cilindri è una parte importante del motore a combustione interna e le sue prestazioni influiscono direttamente sull'efficienza e sull'affidabilità complessive del motore. La progettazione e la produzione del stampo del blocco cilindri deve considerare pienamente una serie di indicatori tecnici chiave per garantire che possa funzionare stabilmente in condizioni di alta temperatura e alta pressione.

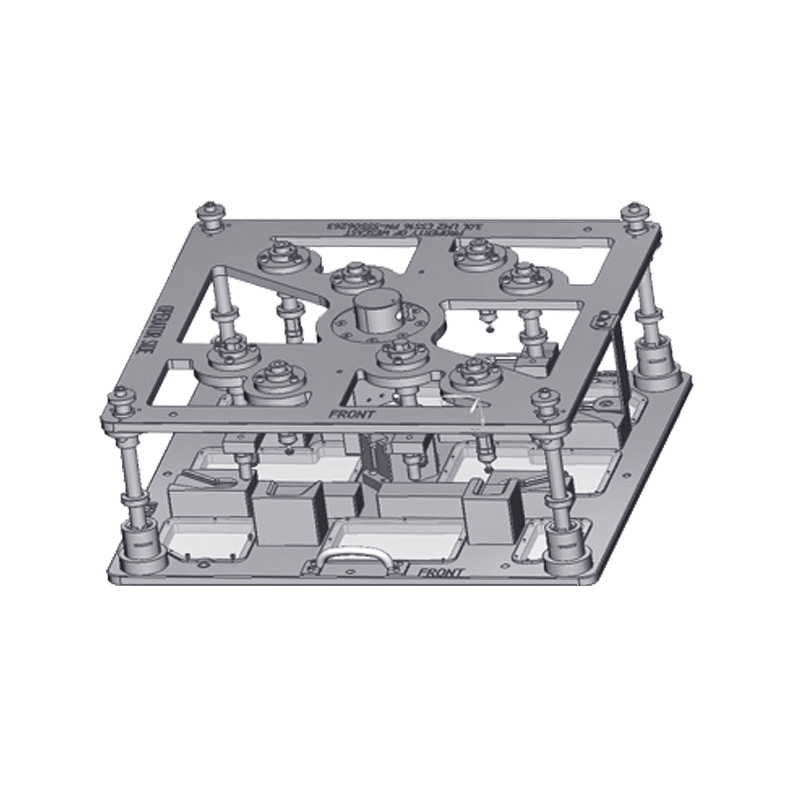

Capacità di carico ad alta temperatura e alta pressione

Durante il funzionamento del blocco cilindri, l'interno viene riempito con gas ad alta temperatura e alta pressione, che pone requisiti estremamente elevati alla resistenza e alla stabilità del materiale dello stampo. Nella fase di progettazione dello stampo, è necessario analizzare in modo approfondito il coefficiente di dilatazione termica, la conduttività termica e la resistenza alla deformazione del materiale in un ambiente ad alta temperatura. Il materiale dello stampo ideale dovrebbe avere un'eccellente resistenza termica e stabilità termica per garantire che lo stampo possa mantenere le sue dimensioni e forma precise in condizioni di lavoro estreme, in modo da fondere con successo un blocco cilindri che soddisfi gli standard.

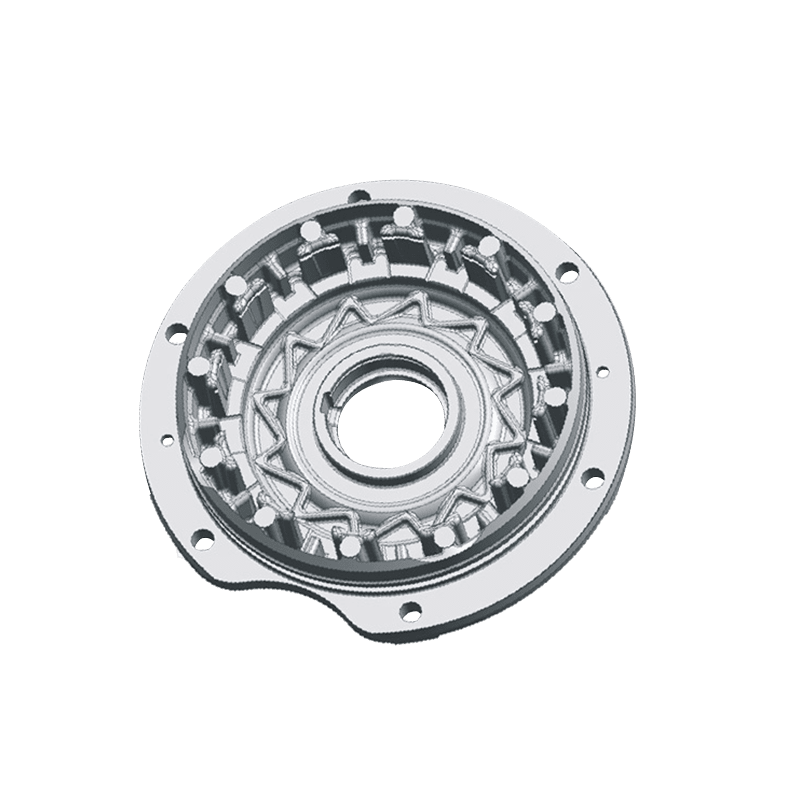

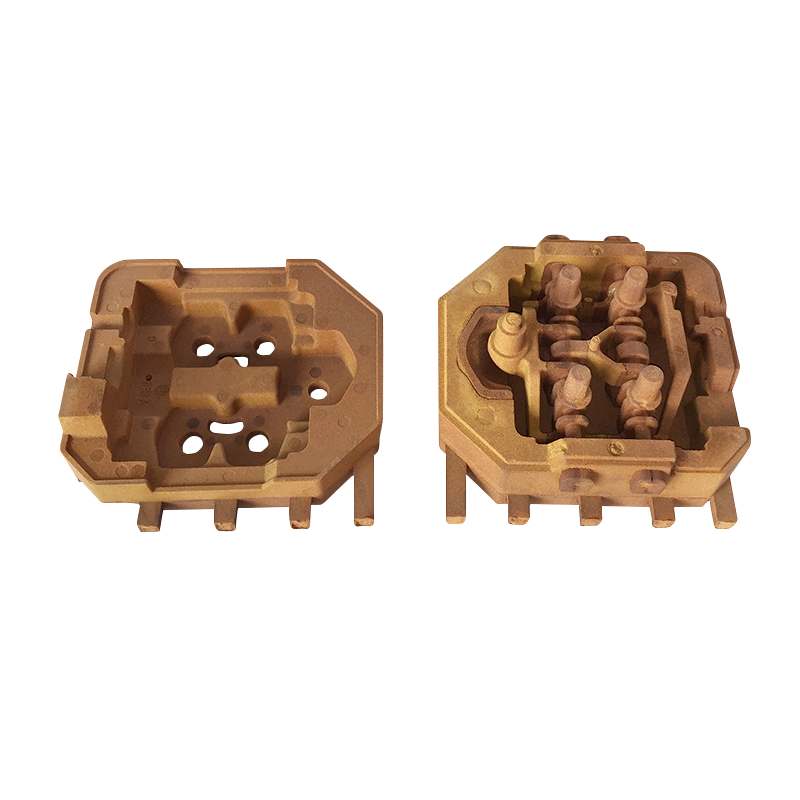

Resistenza all'usura e resistenza alla corrosione

La durata del blocco cilindri è strettamente correlata alla resistenza all'usura superficiale e alla resistenza alla corrosione. Durante il processo di fusione, lo stampo deve essere in frequente contatto con il metallo fuso ad alta temperatura, che causerà usura e corrosione sulla superficie dello stampo. Pertanto, è molto importante selezionare un materiale per stampi con buona resistenza all'usura e alla corrosione. Ciò non solo può prolungare la durata dello stampo, ma anche ridurre efficacemente i difetti sulla superficie del blocco cilindri e migliorare la qualità complessiva del prodotto.

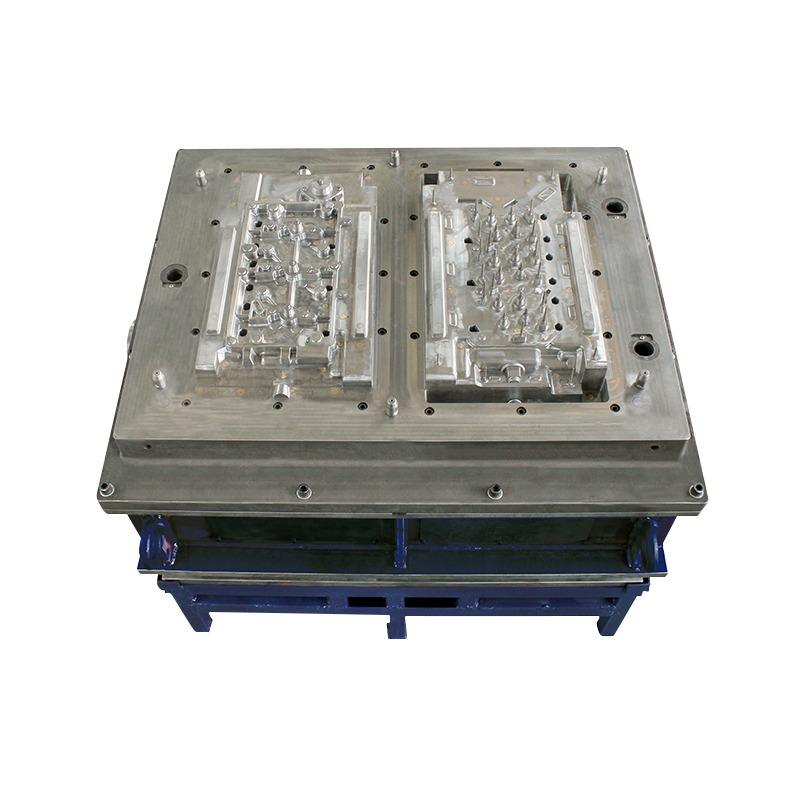

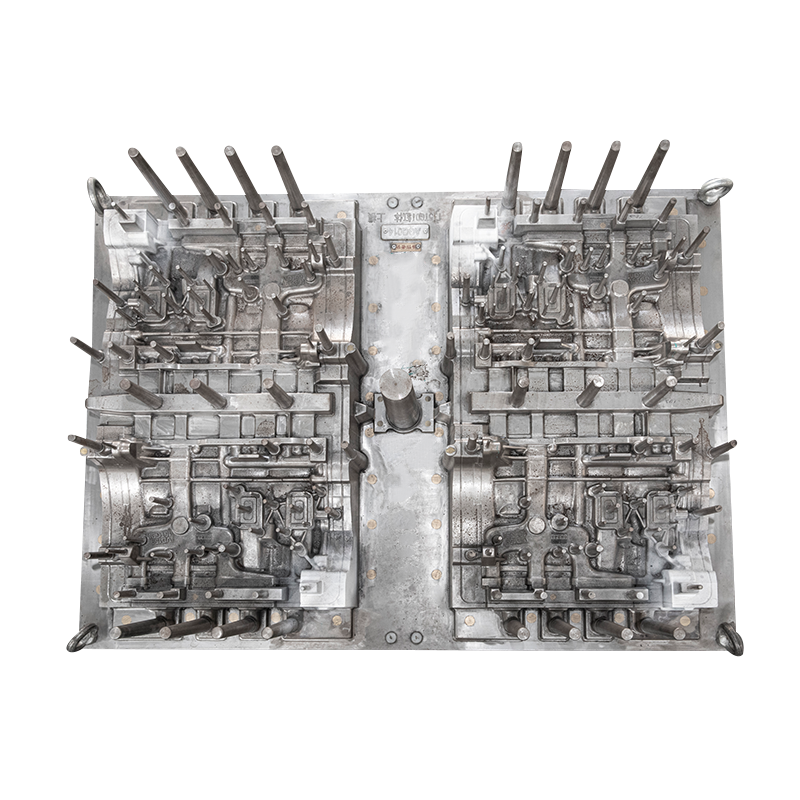

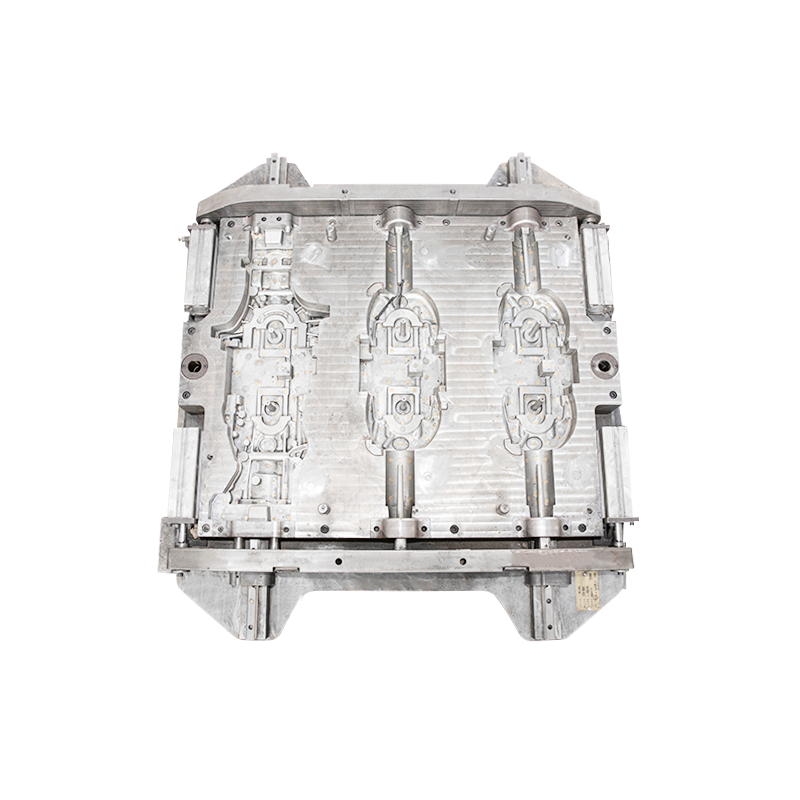

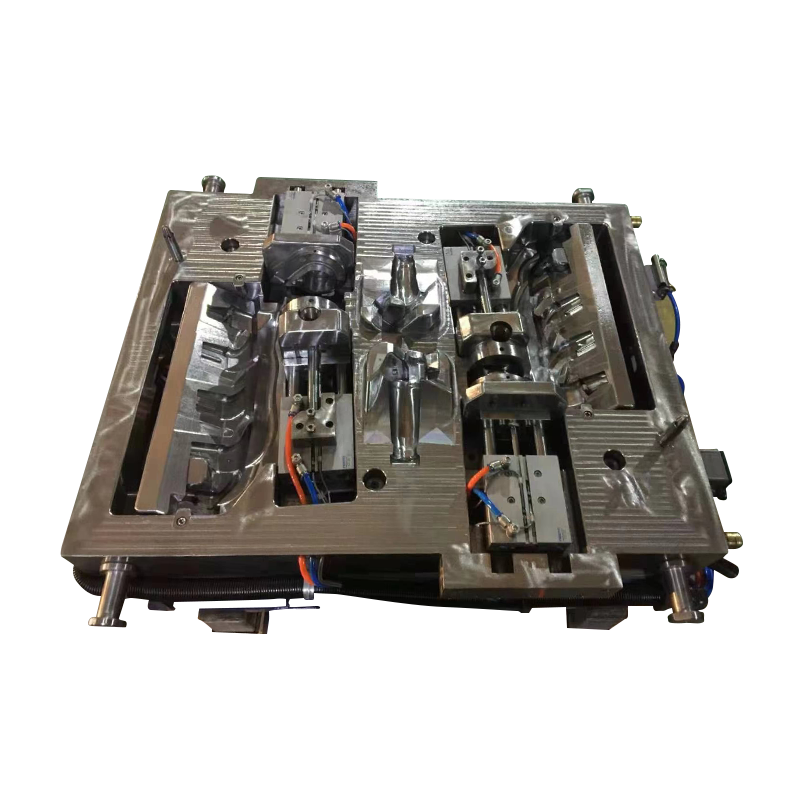

Precisione e stabilità

La struttura del blocco cilindri è complessa e comprende più fori del cilindro, canali dell'acqua e dell'olio, ecc. Queste strutture impongono severi requisiti alla precisione dello stampo. Durante il processo di produzione, lo stampo deve essere sottoposto a rigorose lavorazioni e test per garantire l'accuratezza delle sue dimensioni e forma. Allo stesso tempo, lo stampo deve mantenere un elevato grado di stabilità durante l'uso per evitare difetti di fusione causati da deformazione o usura. Gli stampi ad alta precisione non solo possono migliorare l'efficienza della fusione, ma anche garantire che le prestazioni del blocco cilindri soddisfino i requisiti di progettazione.

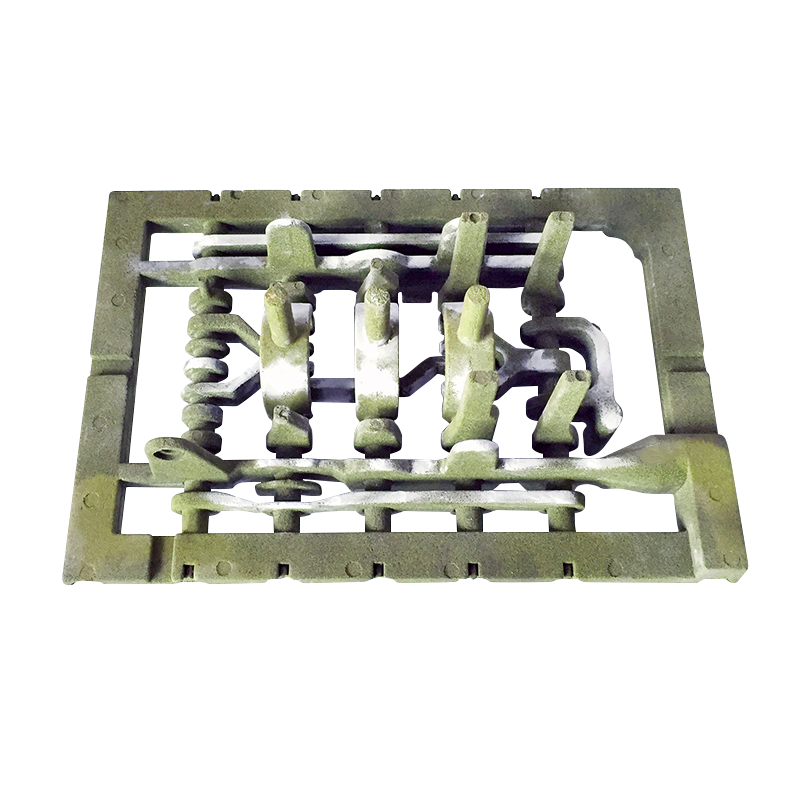

Capacità di adattarsi a diversi materiali

Il blocco cilindri è generalmente realizzato con materiali come ghisa o lega di alluminio. Materiali diversi hanno requisiti prestazionali diversi per lo stampo. Ad esempio, un blocco cilindri in ghisa richiede che lo stampo abbia elevata durezza e resistenza all'usura per resistere all'elevata forza d'impatto durante il processo di fusione; mentre un monoblocco in lega di alluminio richiede che lo stampo abbia una buona conduttività termica e un basso coefficiente di dilatazione termica per garantire il regolare avanzamento del processo di fusione. Pertanto, quando si progetta lo stampo, è necessario considerare pienamente le caratteristiche dei diversi materiali per garantire che il monoblocco fuso abbia le migliori prestazioni.

Selezione dei materiali e dei processi produttivi

Per soddisfare i requisiti di resistenza e prestazioni di cui sopra, gli stampi per blocchi cilindri utilizzano solitamente materiali ad alta resistenza, elevata resistenza all'usura ed elevata stabilità termica, come acciaio legato e carburo cementato. Inoltre, anche il processo di fabbricazione dello stampo è cruciale, compresa la lavorazione meccanica di precisione, il trattamento termico e il trattamento superficiale. Questi processi possono garantire che lo stampo abbia precisione e prestazioni eccellenti durante l'uso, migliorando così efficacemente l'efficienza produttiva e la qualità del prodotto del blocco cilindri.

Pусский

Pусский Español

Español