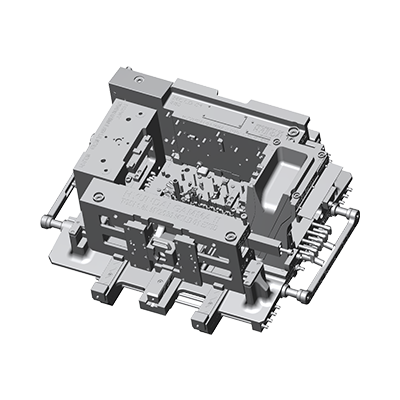

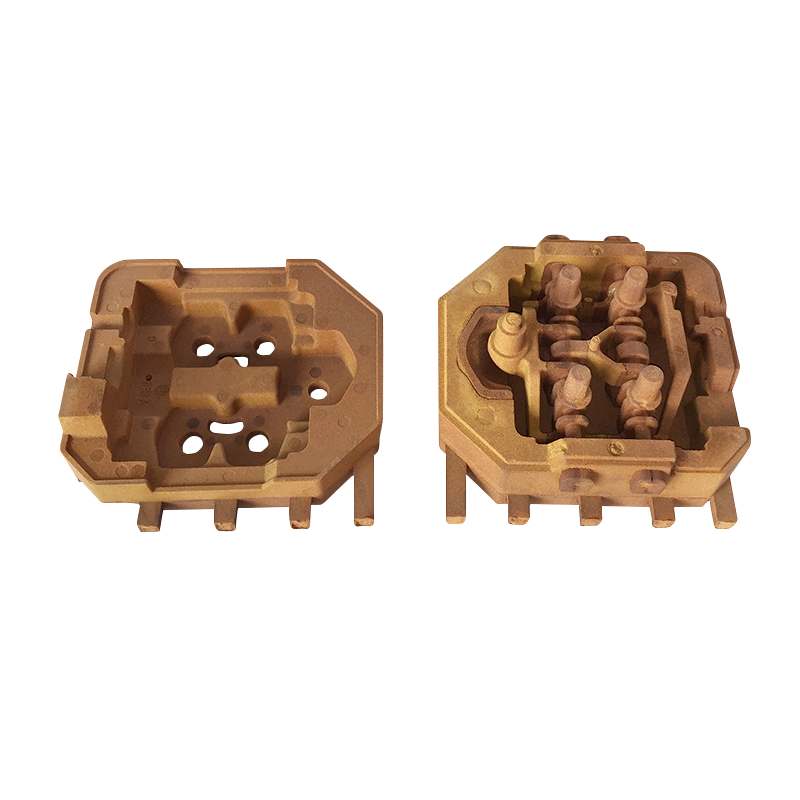

La progettazione di stampi per cuscinetti star è un collegamento chiave dell'intero processo di produzione, che influisce direttamente sulla qualità e l'efficienza di produzione del prodotto. Il design deve essere pianificato attentamente in base alle forme specifiche, alle dimensioni e ai requisiti di prestazione del fustenza. La razionalità della struttura dello stampo è la considerazione principale nella progettazione, che non è solo correlata alla comodità di elaborazione e all'efficienza di assemblaggio dello stampo, ma svolge anche un ruolo importante nel regolare progresso del successivo processo di produzione. Soprattutto nella progettazione del sistema di versamento e del sistema di scarico, è necessario garantire che il liquido metallico possa riempire lo stampo liscio e che il gas possa essere scaricato efficacemente per evitare il verificarsi di difetti di fusione.

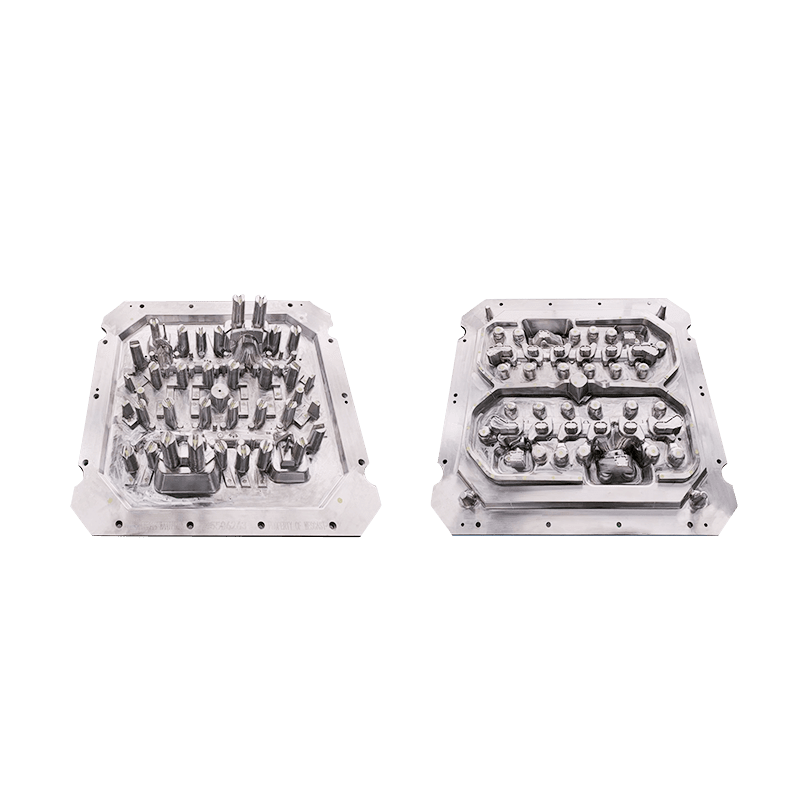

Nella progettazione della cavità dello stampo, le variazioni dello spessore della parete e delle costole devono essere mantenute uniformi e graduali per ridurre la concentrazione di stress e migliorare la durata dello stampo. L'uso di un raggio di filetto interno maggiore può ridurre efficacemente l'insorgenza di erosione metallica e affaticamento termico vicino al cancello. Inoltre, il layout del canale d'acqua di raffreddamento deve anche essere progettato con cura per garantire la distribuzione uniforme della temperatura superficiale della cavità dello stampo, in modo da ottenere il miglior effetto di fusticamento e migliorare la qualità di modellatura del prodotto.

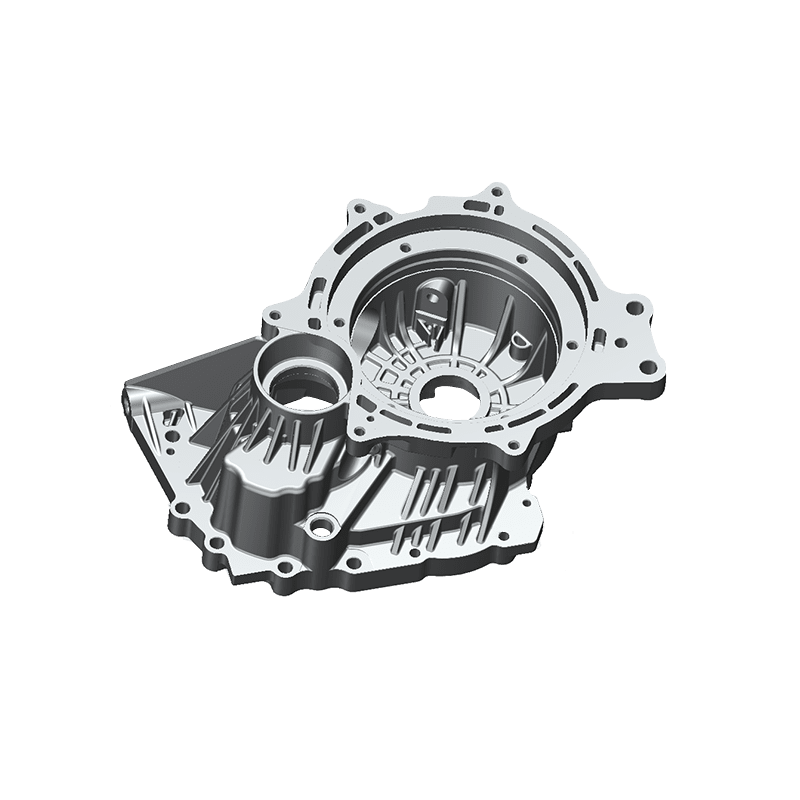

La scelta del materiale dello stampo ha un impatto diretto sulla durata del servizio e sulla qualità del cestino. Di solito, vengono selezionati acciaio ad alta resistenza o altri materiali in lega durevoli per soddisfare le esigenze di lavoro in ambienti ad alta pressione e ad alta temperatura. Nel processo di selezione del materiale, devono essere considerati più fattori come resistenza all'usura, resistenza alla corrosione, stabilità ad alta temperatura e prestazioni di elaborazione meccanica. Allo stesso tempo, è necessario eseguire compromessi ragionevoli in base ai requisiti specifici e ai costi economici delle getti per garantire che i materiali selezionati abbiano buone prestazioni dei costi.

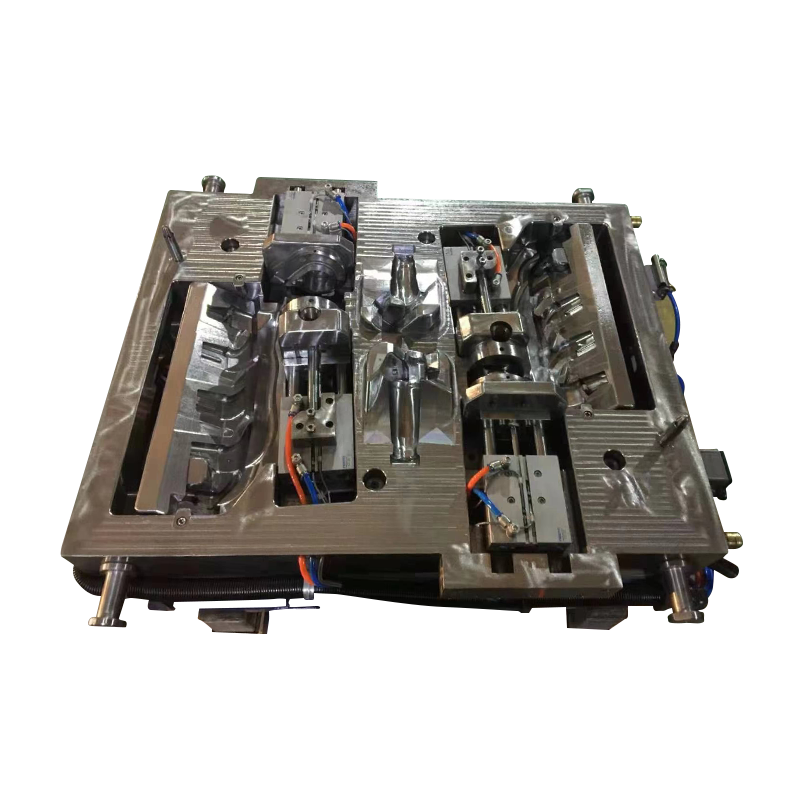

Nella lavorazione e nella produzione di stampi da cuscinetto , è molto importante seguire rigorosamente i disegni di progettazione per l'elaborazione per garantire l'accuratezza dimensionale e l'accuratezza della forma dello stampo. Durante il processo di lavorazione, è necessario prestare particolare attenzione al controllo dei parametri chiave come la velocità di taglio, la velocità di alimentazione e la quantità di taglio della schiena per prevenire l'usura eccessiva degli utensili e l'indurimento del pezzo. Per la taglio dello stampo dello stampo, si consiglia di effettuare l'elaborazione in un buon stato di ricottura e mantenere adeguati requisiti di durezza per garantire la qualità di elaborazione. Inoltre, il processo di trattamento superficiale dello stampo non deve essere ignorato. Ad esempio, la lucidatura, la placcatura cromata e altri trattamenti possono migliorare in modo significativo la qualità della superficie e la resistenza alla corrosione dello stampo ed estendere la durata di servizio dello stampo.

Il collegamento di prova dello stampo è un passo importante nel testare la qualità dello stampo e l'accuratezza della fusione. Durante il processo di prova dello stampo, la condizione di riempimento, la precisione dimensionale e la qualità della superficie della fusione della matrice devono essere attentamente osservate. Secondo i risultati della prova dello stampo, lo stampo deve essere regolato e ottimizzato se necessario per garantire che il prodotto finale soddisfi i requisiti di progettazione. Allo stesso tempo, i registri dettagliati di vari dati durante il processo di prova dello stampo non solo forniscono importanti basi di riferimento per la produzione successiva, ma forniscono anche supporto ai dati per il miglioramento continuo.

Pусский

Pусский Español

Español